Gemelos Digitales: La base de la autonomía en el procesamiento de minerales

Autor: Alvaro Rendón

Con el nuevo reto establecido en las hojas de ruta de las empresas líderes del sector minero, que busca lograr la autonomía de procesos para 2030, la automatización y la digitalización son requisitos previos para iniciar proyectos relacionados con la autonomía de equipos y procesos.

Con la autonomía en mente, surgen requisitos de interoperabilidad, conectividad y ciberseguridad para dar vida y avanzar hacia la democratización de los Gemelos Digitales (DT por sus siglas en inglés). Un concepto utilizado por primera vez por la NASA en 2010. Sin embargo, debido a las limitaciones de las tecnologías, como la baja potencia de procesamiento, el almacenamiento de datos, la baja o nula conectividad de los dispositivos a internet, etc., los DT no tenían aplicaciones industriales prácticas en ese momento.

¿Qué es un Gemelo Digital (DT)?

Un Gemelo Digital (DT) se refiere a la copia o modelo virtual de cualquier entidad física (gemelo físico). Ambos están interconectados mediante el intercambio de datos en tiempo real.

Una plataforma DT lee las variables de proceso requeridas del Sistema de Control Distribuido (DCS) y, mediante simulación, modelos fenomenológicos, aprendizaje automático y algoritmos de optimización, crea una representación virtual del equipo o proceso minero. Esta entidad virtual tiene la capacidad de predecir las condiciones de desgaste, el rendimiento futuro del proceso, etc., y transferir estas nuevas variables al DCS.

DT disponibles para minería hoy

Actualmente, algunos proyectos de DT en fase piloto o primera implementación incluyen:

- Perforación y voladura para obtener un mejor factor de finos y distribución granulométrica del mineral.

- Transporte de mineral para predecir el mineral que se alimenta a la planta de procesamiento y mejorar la planificación del control de mineral.

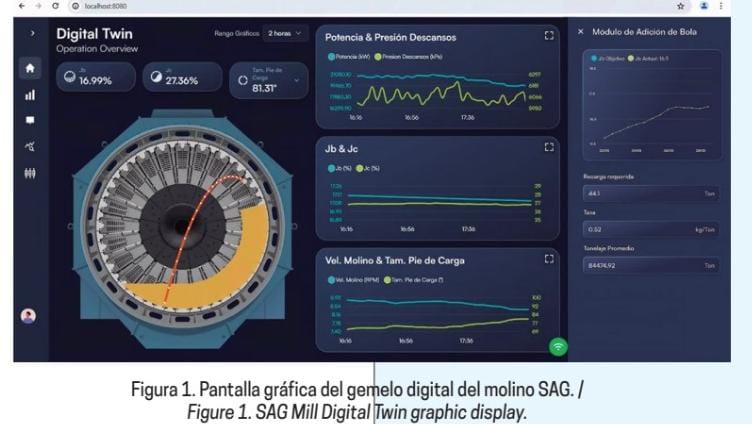

- Molinos SAG para predecir el desgaste del revestimiento, las bolas y el nivel de carga mineral, como se puede ver en la figura 1.

Figura 1. Pantalla gráfica del gemelo digital del molino SAG.

¿Cuáles son las entradas/salidas y la estructura interna de un DT?

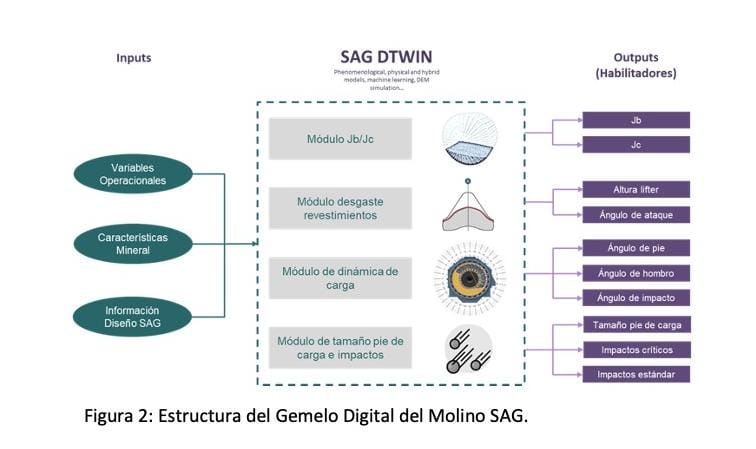

La estructura típica de un DT comienza recopilando la variable de proceso de un DCS o una base de datos industrial. Esta información es procesada por los módulos o la aplicación interna del DT para generar la salida. Estas salidas permiten al usuario modificar el punto de consigna en las estrategias de control del DCS de la planta, como se muestra en la figura 2, utilizando como ejemplo el caso del DT de un molino SAG.

Figura 2: Estructura del Gemelo Digital del Molino SAG.

¿Implementación de DT en la nube, local o Edge?

Las políticas de ciberseguridad definidas por cada empresa minera podrían determinar cómo se implementarán las plataformas de DT:

- Nube. Solo se intercambian las variables de proceso entre la planta minera y el DT en la nube; se instala un dispositivo IoT en sitio para conectar los datos a la nube en tiempo real.

- Local. Solo se utiliza computación local para implementar la plataforma de DT; no se comparte información por internet.

- Edge. Esta arquitectura sigue los criterios locales, pero utiliza las capacidades de la nube para automatizar la actualización de versiones, el reentrenamiento de los modelos y la monitorización remota del DT.

Interoperabilidad: la capacidad de software necesaria para operar en las plataformas de DT

La interoperabilidad es la característica más potente de una simulación y software similar para operar con DT.

La interoperabilidad se relaciona con la capacidad de la aplicación o software para compartir información en tiempo real, modificar su configuración y reportar resultados en una arquitectura abierta.

Por ejemplo, en un gemelo digital de un molino SAG, donde el modelo de predicción del desgaste del revestimiento se entrena utilizando un software de simulación de partículas basado en el Método de Elementos Discretos (DEM), la simulación se crea e inicia como un comando remoto. Este modelo debe entrenarse como una tarea automática para calcular la clasificación de desgaste del revestimiento para cada condición de operación del molino. Esta autonomía interna de DT para gestionar múltiples simulaciones DEM, alimentar un modelo con datos, entrenarlo y validarlo es fundamental para la interoperabilidad entre todos los componentes de la plataforma de DT.

Autonomía = Hiperautomatización + DT

La hiperautomatización se define como la coordinación automática necesaria entre aplicaciones o sistemas para implementar el resultado obtenido mediante la Inteligencia Artificial (IA) o el sistema DT.

Con la hiperautomatización, podemos integrar un TD de un molino SAG con un DT de perforación y voladura para obtener un nuevo DT de mina a molino.

Los DT conjuntos que utilizan hiperautomatización crean un gemelo digital o una representación virtual en tiempo real de la organización (DTO).

La operación autónoma de una mina requiere un DTO en la parte superior de los sistemas.

Restricciones de ciberseguridad

Las restricciones de ciberseguridad están fomentando en gran medida los proyectos de análisis avanzados que se requieren antes de implementar DT. Por lo tanto, debemos revertir esta situación ejecutando proyectos exclusivamente de OT (Tecnologías de Operación) y luego implementando DT en modo local.

Equipo profesional de ‘Fábrica Digital’

Para afrontar proyectos de transformación digital y adoptar con éxito los Gemelos Digitales, las empresas mineras deben contar con un equipo mínimo para su fábrica digital:

- Traductor de Procesos / Experto en Procesos. Para proyectos en plantas de procesamiento de minerales, el experto podría ser un ingeniero metalúrgico con experiencia en control de procesos o un ingeniero de control de procesos con conocimientos avanzados en metalurgia.

- Científico de Datos. Matemático experto en algoritmos de aprendizaje automático.

- Programador Python y diseñador UX/UI.

Observaciones

La pandemia de COVID-19 aceleró la adopción de DT. El valor que aportan al aumentar la producción, reducir los costos de mantenimiento, aumentar la participación de los usuarios y optimizar las operaciones es indiscutible.

Este año, 2025, será el de mayor intensidad en proyectos y pilotos de DT en minería. Con la implementación de los DT, los sistemas autónomos se multiplicarán en las operaciones mineras, lo que implicará importantes desafíos en la capacitación de los colaboradores actuales en sistemas para el control remoto de equipos.

Para respaldar los nuevos sistemas autónomos, se requerirán nuevas habilidades profesionales en las áreas de ciberseguridad, redes inalámbricas, computación en la nube, computación embebida e inteligencia artificial.

Lee la nota completa aquí: Gemelos Digitales: La base de la autonomía en el procesamiento de minerales